Технология изготовления стеклопакетов для пластиковых окон

Технология изготовления стеклопакетов для пластиковых окон

Технология изготовления стеклопакетов для окон Века

Стеклопакеты уже достаточно долго являются оптимальным вариантом заполнения любых типов профилей для остекления окон, балконов, дверей:алюминиевых, пластиковых, деревянных. От качества стеклопакета напрямую зависит качество готовых окон или дверей, поэтому технология изготовления стеклопакета играет значительную роль при его производстве. Любое отклонение от принятой технологии может повлечь за собой такие последствия, как полное нарушение работы готовой конструкции окна или стеклянной двери.

ХХI век – век автоматизации производства. Как и многие другие,производство стеклопакетов на сегодняшний день также является практически полностью автоматизированным. Десятки рабочих, которые ранее участвовали в процессе изготовления стеклопакетов, могут быть заменены одним-двумя рабочими, которые подают специально подготовленное стекло для последующей работы автоматов, и выгружают готовые стеклопакеты. Линия производства стеклопакетов, которая выпускает готовую продукцию, подразделяется на несколько отделов, где проходят определенные этапы. Подготовленное стекло проходит 5 стадий для того,чтобы стать стеклопакетом. Качество обработки стекла на каждой стадии является залогом качества готового стеклопакета.

Первая стадия изготовления стеклопакета – резка стекла

На этом этапе цельный лист подготовленного стекла проходит резку. Для этого используются специальные резочные столы и инструменты,которые меняются в зависимости от типоразмера предварительной заготовки для стеклопакета. В зависимости от необходимого результата, подбирается вид инструмента для резки, а также жидкость, с помощью которой она будет произведена. Если ранее эти процессы выполняли рабочие, то современное оборудование для резки является полностью механизированным,система управления процессом заложена в компьютер. Благодаря новейшим технологиям изготовления оборудования для разрезки стекла, становится возможным производить наиболее выгодный раскрой, экономя при этом значительное количество материала. Подготовленное для разрезки стекло перемещается по столу на воздушной подушке, что позволяет гарантировать его полную безопасность в процессе производства. После произведения разреза стекло ломается с помощью металлических стержней, которые располагаются в поверхности стола. Тем не менее, при любом разрезе с последующим разломом в стекле образуются невидимые глазу микротрещины.Вдоль линии, которая произведена резочным оборудованием, производится разлом и стекло раскалывается. Ровные края разлома являются непременным условием технологии, для чего разлом должен быть произведен практически одновременно с разрезом подготовленного стекла. Такое условие является следствием способности стекла к «самозалечиванию». Самозалечивание стекла происходит таким образом: после образования микротрещин, они склеиваются, в результате чего осуществить ровный разлом стекла практически невозможно. Именно для того, чтобы предотвратить это явление, инструмент вводит на поверхность разрезываемого стекла специальную жидкость, которая не дает стеклу «самозалечиваться».Жидкость для резки стекла должна иметь незначительную вязкость и хорошие увлажняющие свойства.

Вместе с разрезкой стекла, происходит еще один процесс, который подготавливает стекло к последующим этапам. Это резка спейсеров (дистанционные рамки) в соответствии с типоразмером данного вида стеклопакета, а также их соединение с помощью особых уголков и вставок.С внутренней стороны стекла в стеклопакете спейсеры должны иметь пробитые перфоратором отверстия. Пространство дистанционной рамки должно быть наполнено осушителем воздуха, который будет препятствовать образованию влаги внутри стеклопакета. Согласно стандартам,поглотителем в этом случае выступает молекулярное сито (цеолит, имеющий форму гранул) или силикатный гель. Такими осушителями должны быть заполнены все пустые места спейсеров, при чем размер гранул поглотителя влаги должен быть больше размера отверстий для дегидрации внутреннего пространства стеклопакета. Поглотитель должен обладать такими свойствами, которые позволят ему осуществлять выборочное поглощение газов. Необходимо, чтобы поглощались исключительно молекулы воды, а не молекулы прочих газов, которые являются составляющими воздуха. В качественных стеклопакетах, именно поглотитель влаги препятствует образованию конденсата в камере стеклопакета. Если готовый стеклопакет допускает образование влаги на стеклах, это означает нарушение технологии изготовления и наличие брака.

Однако при нарушении температурного режима, в котором должна осуществляться эксплуатация стеклопакета, возможно образование конденсата на стекле при достижении так называемой «точки росы». «Точкаросы» — это момент, когда поглотитель влаги стеклопакета уже не может справиться с количеством влажного воздуха внутри стеклопакета, что происходит в результате нарушения температурного баланса, и образовывается конденсат. Температура воздуха, которая вызывает появление конденсата для большей части стеклопакетов — –45С. Для регионов, в которых температура зачастую опускается ниже приведенной отметки, существуют специальные морозостойкие стеклопакеты, которые выдерживают температуры вплоть до –55С.

Тип стеклопакета играет решающую роль и при объеме заполнения дистанционной рамки или спейсера. Как правило, сопутствующая документация по технологии указывает более точные цифры, но как минимумэто 50% от общего объема спейсера. Изготавливается дистанционная рамкаиз металлического профиля или ленты: алюминиевого, стального. При изготовлении стального профиля для дистанционных рамок, происходит дополнительная обработка профиля или ленты антикоррозийным покрытием.Тем не менее, изготовление спейсеров из других материалов также возможно, при том условии, что общие требования и стандарты будут соблюдены.

Для того чтобы повысить теплоизоляционные характеристики стеклопакета, зачастую используются спейсеры с тепловым разрывом.Технология установки дистанционных рамок TPS является одной из последних разработок и позволяет значительно повысить уровень теплоизоляции стеклопакета. При этом спейсеры изготавливаются не из металлического профиля, а из бутилкаучука. Лента из этого материала существенно снижает проникновение холодного воздуха. Недостатками бутилкаучука являются его внешний вид и необходимость контроля влагопоглощаемости. Стеклопакет, дистанционные рамки которого изготовлены по технологии TPS, имеет некоторые задержки в поглощении влаги проникающей в стеклопакет, однако при долгом времени использования оконной конструкции, это играет не столь значительную роль.

Вторая стадия изготовления стеклопакета – мойка стекла

На этом этапе производится мойка разрезанного и подготовленного стекла с помощью специальных щеточек, расположенных внутри моечной машины. Для мойки стекол используют деминерализованную воду. Для того чтобы мойка не принесла поверхности стекла никаких повреждений,необходимо использовать щетинки строго определенной жесткости. Многие характеристики будущего стеклопакета зависят от правильного произведения стадии мойки подготовленного стекла. Ранее мойка производилась вручную, что значительно ухудшало его качество. При проведении мойки стекла не рекомендуется применение моющих средств.Одним из главных условий качественного стеклопакета является плотное прилежание герметика к поверхности стекла, а мойка вручную нарушает герметичность покрытия и соответственно лишает стеклопакет его высокихх арактеристик.

Третья стадия изготовления стеклопакета – нанесение герметика

После мойки стекла, на спейсерные заготовки наносится первичный слой герметика. Дистанционные рамки соединяются друг с другом с помощью уголков из металла или пластика, и на их поперечные стороны наносится слоем в несколько мм (минимум 3 мм) специальное покрытие из герметика.В виде герметиков на сегодняшний день используются бутилы. Существуют определенные стандарты, при нарушении которых происходит преждевременный выход стеклопакета из строя или несоответствие его характеристик заявленным. Герметичный слой должен быть строго равномерен, не иметь пустых промежутков и ширину не меньше 3 мм. Если производство стеклопакетов имеет ограниченные размеры, допускается ручное нанесение герметика (как и в случае ремонта стеклопакета,который может быть вызван нарушениями в технологии при его производстве).

Четвертая стадия изготовления стеклопакета – первичная сборка

После того, как на спейсеры нанесено герметичное бутиловое покрытие,производится предварительная сборка стеклопакета, которая включает в себя прикрепление подготовленных и очищенных стекол с дистанционными рамками, на которые нанесен герметичный слой. Цвет бутилового покрытия на этой стадии должен быть идеально черным. Если же на покрытии обнаруживаются белые следы, то это означает, что покрытие трогали руками (при ручном покрытии бутиловой лентой, работы должны быть проведены в специально предназначенных для этих целей перчатках) или стекло не было достаточно вымыто. Технология предусматривает так называемое «мягкое» покрытие поверхности стекла, которое является неустойчивым к влияниям внешней среды. Поверхность стекла с «мягким»покрытием является той стороной, которая находится внутри камеры стеклопакета. Необходимо, чтобы еще на стадии резки стекла поверхность,на которую будет нанесено бутиловое покрытие, была идеально очищена от«мягкого» покрытия для плотного прилежания бутила к стеклу, что обеспечит полную герметизацию, а также не повредит поверхности стекла.При этом с внешней стороны стеклопакета очищенная поверхность должна быть невидима, чтобы внешний вид стеклопакета не ухудшался.

После того, как произведена предварительная сборка, стеклопакет отправляется под пресс, который сжимает его для окончательной фиксации.Под прессом стеклопакет должен находится некоторое время для того,чтобы бутиловое покрытие проникло в верхний слой поверхности стекла для обеспечения надежной герметизации.

Как правило, для того, чтобы стеклопакет не разрушился в процессе сборки и монтажа, перед первичной стадией сборки, производят шлифовку краев стекла.

Пятая стадия изготовления стеклопакета – завершающая

После обработки стеклопакета прессом, производится покрытие боковых частей стеклопакета вторым слоем герметика, который предназначен для точного сохранения первичной геометрии стеклопакета во время его последующей эксплуатации. Для этого используются полиуретановые, силиконовые или тиоколовые герметики. При этом, температура в производственном помещении, где изготовляются стеклопакеты, должна быть не ниже +16С и не выше +25С; влажность воздуха не выше 50%.

Благодаря качественному изготовлению стеклопакетов, без нарушения технологии и стандартов, мы получаем действительно отличный продукт,который дополняет и улучшает характеристики оконного профиля. При установке высококачественных стеклопакетов, Ваши пластиковые окна будут отлично защищать помещение от холода и шума, а также служить прекрасным украшением дома. Ведь стекла – это отражение внешнего мира,и какими будут они, таким Вы будете видеть мир, который Вас окружает.

Стеклопакет своими руками

Окна Проф >> Окна инфо >> Как сделать стеклопакет своими руками в домашних условиях: сборка стеклопакетов

При заказе пластикового окна у компании покупатели удивляются цене, ведь стоимость за квадратный метр значительно выше, чем цена стандартного окна. Однако изготовить стеклопакет своими руками не тяжело, и это позволит сэкономить, но не все знают технологию этого процесса.

Из чего состоит стеклопакет

- Стеклянное полотно.

- Герметичное пространство для воздуха.

- Рамка или профиль.

- Пластичный клей.

- Молекулярное сито.

- Герметичные компоненты.

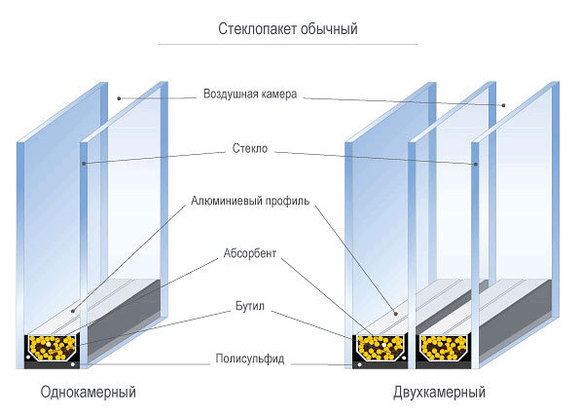

Стеклопакетом называют установку герметичного типа, состоящую из двух или более стекол. Разделяются они соответствующим количеством камер с воздухом.

Важной деталью является дистанционная рамка. Деталь отвечает за сохранность воздуха внутри, не позволяет собираться конденсату. Главная функция – соблюдения дистанции между стеклами внутри.

Молекулярное сито выполнено из материала с осушающими свойствами с использованием гранулированных элементов. Предназначено для защиты от возникновения конденсата.

Виды стеклопакетов

Существует три вида стеклопакетов:

- Однокамерные.

- Двухкамерные.

- Трёхкамерные.

Разница в количестве внутренних стекол и в плотности.

Однокамерные

При отделке жилых помещений используется редко, из-за низкого уровня защиты от внешних шумов. Также имеет низкую проводимость тепла.

Широко применяются при остеклении помещений технического назначения или офисных кабинетов. В жилых домах встречаются при отделке балконов или лоджий.

При выборе однокамерного типа, для жилого помещения, следует учитывать минимальную температуру зимой. В таких случаях подойдут для местности с не холодным зимним сезоном, как в европейских регионах.

Главным плюсом является низкая масса, из-за чего их комфортно устанавливают в объемных оконных выемках с большой площадью.

Разновидности однокамерных конструкций по ширине, мм:

- 16;

- 18;

- 20;

- 24;

Подойдут для профильной системы с шириной от 58 до 70 мм.

Двухкамерные

Применяется для остекловки жилых помещений. В основе находится 3 стеклянных полотна и две камеры с воздушной прослойкой между ними.

Отличается высокой защитой от внешних факторов, включая шумы извне и пропуск теплоты. Базовую версию двухкамерного стеклопакета улучшают в зависимости от потребностей пользователя.

Разновидности двухкамерных элементов по ширине, мм:

- 24;

- 28;

- 32;

- 36;

- 44;

Установка для профилей с шириной от 58 до 82 мм.

Трехкамерные

В северных странах и регионах трехкамерный пакет – это единственным способом уберечь тепло в доме. За счет широкого профиля и большого количества герметичных стенок они обеспечивают отличную теплоизоляцию.

В основе находится четыре стеклянных полотна и 3 воздушные прослойки. Имеет наилучшие показатели при защите от внешних шумов и удержании тепла внутри. Важно понимать, что такие высокие показатели обоснованы значительными габаритами и весом составляющих, что следует помнить при выборе.

Наибольшим недостатком трехкамерного стеклопакета является низкая пропускная способность света извне, при его высокой теплоизоляции. Конструкцию делят на детали, и потом собирают воедино при установке. Это требуется для соблюдения всех технических параметров к жесткости и прочности рамы.

Устанавливается для профилей с шириной от 70 до 82 мм.

Сборка стеклопакетов: как делают стеклопакеты для пластиковых окон на заводе

На заводах и фабриках производство давно автоматизировано. Человек участвует лишь в подаче заготовок, и контроле над процессом.

Этапы изготовления пластиковых окон на заводе:

- Резка стекла. Применяемые технологии и инструменты зависят от габаритов заготовки. На инструменты наносится специальная жидкость, чтобы не повредить заготовку. Её устанавливают на воздушную полоску и производят разрезы. Далее стекло ломают, используя металлические стержни. После резки остаются невидимые для глаза трещины, которые следует устранить путем разлома. Важно разрезать и разламывать стеклянное полотно одновременно, чтобы микротрещины не успели зарасти. Параллельно с резкой стекла вырезают рамки, учитывая габариты полотна.

- Очистка стекла. Подготовленное после резки полотно отмывают специальной моющей машинкой с помощью щеток. В качестве моющей жидкости используется вода без минеральных компонентов. Использование автоматизированных машин для мойки позволяет сохранить герметические качества, что в дальнейшем отразиться на качестве стекла.

- Нанесение герметических компонентов. На спейсерные установки наносится начальный герметический слой. Рамку собирают в единую конструкцию, используя металлические и пластиковые уголки. На поперечные стороны укладывается несколько слоев (минимальный размер – 3 мм) герметического покрытия. Популярным средством в виде герметика сейчас является бутилы. Слой должен быть уложен равномерно, без наличия пропусков и с соблюдением минимальной ширины в 3 мм. При индивидуальном заказе бутилы наносятся вручную, при массовом производстве – автоматизировано.

- Начальная сборка. Начинается со шлифовки сторон стеклянного полотна. После нанесения герметичного бутила следует перейти к базовой сборке конструкции. При начальной сборке потребуется скрепить подготовленные и чистые стеклянные полотна с рамками дистанционного типа с герметиком. Важно, чтобы цвет бутилового покрытия был максимально черным. При наличии белых следов начинает весь процесс сначала, и стеклянное полотно является некачественным. Используется мягкая сторона стеклопакета (которая будет расположена внутри камеры). После начальной сборки конструкцию отправляют под пресс, который фиксирует конструкцию окончательно. Чтобы надежно зафиксировать, его оставляют под прессом на определенное время, чтобы герметик попал в нужное место и зафиксировался.

- Финальный этап. После работы пресса на боковые стороны стеклопакета наносится дополнительный слой герметика, который будет сохранять теплоизоляцию в процессе эксплуатации. Второй слой герметика состоит из пулиретана, силикона или тиокола. Важно, чтобы температура в производственном помещении сохранялась в диапазоне от + 16 до + 25 градусов, влажность воздуха в цеху была не более 50 %.

Если соблюдены все технологические процессы создания и стекло было качественно вымыто, герметик нанесен правильно, то стеклопакет будет обладать всеми шумоизолирующими и теплоизоляционными свойствами. В интернете множество видео, которые показывают технологические процессы на заводе.

Какие потребуются инструменты

Чтобы своими руками сделать стеклопакет потребуется:

- Мягкий метр.

- Карандаш, лист бумаги.

- Рамка из алюминия.

- Ножовка для металлических заготовок.

- Уголки для соединения рамки (металлические или пластиковые).

- Силикагель.

- Лента из бутила.

- Герметик.

- Нож малярный.

Как сделать стеклопакет своими руками в домашних условиях

Перед началом процесса следует определиться, какой стеклопакет будет изготовлен.

Процесс создания стеклопакета своими руками:

- Измеряем расстояние. После определения габаритов конструкции от их начальных размеров отнимаются 10 мм. Именно таких размеров будет установка.

- Обрез рамки. В качестве материалов выбирается алюминий. Важно, чтобы после соединения всех элементов рамки уголками, размеры были на 10 мм меньше, чем стеклянное полотно.

- Закрепление рамки уголками. Размеры выбираемых уголков зависят от ширины дистанционной рамки. Многие опытные конструкторы используют всего 2 уголка, если отсутствует нужная ширина модели.

- После сборки первого уголка в него требуется засыпать силикагель (молекулярное стекло). Оно предотвращает образование влаги. Для склейки используется лента бутилового типа. Именно такую ленту используют заводы для закрепления окон широкого производства. В качестве альтернативы используется прозрачный скотч двухсторонней оклейки.

- Соединив все стороны, засыпав силикагель, на сторону клеится скотч. Перед клейкой скотча требуется отделить защитный слой.

- Протереть стеклянное полотно. Подойдет моющее средство для окон.

- Положить стекло на рамку, повторив процесс со второй стороны.

- Замазать установку со всех сторон вторым слоев герметика. Рекомендуется выбрать герметик из двух компонентов.

В завершающей стадии следует дождаться высыхания герметика, затем еще раз очистить стекло и застеклить окно. Для создания двухкамерного самодельного стеклопакета рамка собирается два раза, а в остальном алгоритм тот же.

Технология и этапы производства стеклопакетов

Стеклопакеты давно вошли в нашу жизнь как более совершенные, универсальные и надежные заполнения окон и дверей.Качество стеклопакета, в первую очередь, зависит от соблюдения технологии и требований к процессу производства стеклопакетов.

Несоблюдение требований при производстве стеклопакетов влечет за собой нарушение характеристик готового изделия, и, как следствие, – отсутствие возможности инженерно-конструкторского решения всего проекта.

За последние десятилетия технология производства стеклопакетов значительно продвинулась в направлении автоматизации, когда на линии, выпускающей до нескольких тысяч квадратных метов готовой продукции в смену, работают всего два человека — грузчик, подающий подготовленное стекло, и грузчик, выгружающий готовый стеклопакет (есть производства без присутствия человека).

На всех современных автоматизированных линиях по производству стеклопакетов может быть выделено несколько участков, соответствующих различным стадиям технологического процесса.

Изготовление стеклопакетов это многогранное и сложное дело, как и любой производственный процесс, условно его можно разделить на несколько этапов:

На первом этапе после обработки и подготовки заказа в производство, на соответствующем участке происходит резка стекла по заданным типам и размерам.

Резка стекла происходит при помощи современных столов и линий раскроя. Это высокотехнологичные устройства, в которых перемещение резца управляется компьютером по программе, задаваемой оператором с клавиатуры. Все столы снабжены специальной программой оптимизации раскроя, позволяющие снизить отходы до 5 % и ниже. Перемещение стекла по поверхности стола производится на воздушной подушке, создаваемой с помощью большого числа отверстий по поверхности стола. Ломка стекла после надреза осуществляется специальными пневматическими планками разлома, поднимающимися из поверхности стола.

Параллельно с этим идет подготовка дистанционной рамки, для резки дистанционной рамки на соответствующие размеры, и применяется следующее оборудование:

Станок для резки дистанционной рамки OPC 07

Станок для резки дистанционной рамки SKM 2800

Станок для резки дистанционной рамки TP-LD 3500

Внутрь рамки засыпается молекулярное сито, необходимое для поглощения влаги из межстекольного пространства стеклопакета, для этой операции применяется оборудование для засыпки:

Стенд для заполнения рамки молекулярным ситом ODF 03

Стенд для заполнения рамки молекулярным ситом SVM 25

Стенд для заполнения рамки молекулярным ситом CS M

За счет этого устраняется возможность выпадения конденсата между стеклами при дальнейшей эксплуатации изделия. Появление конденсата на поверхности стёкол внутри стеклопакета свидетельствует о грубых нарушениях, допущенных при его производстве — неполной герметизации или отсутствии осушителя. Согласно п. 4.2.3. ГОСТ 24866-99, при изготовлении стеклопакетов в качестве влагопоглотителя применяют синтетический гранулированный цеолит (молекулярное сито) или технический селикагель, которым заполняют полости дистанционных рамок. В правильно изготовленном стеклопакете выпадение конденсата в межстскольном пространстве наступает при некоторой критической температуре, называемой «точкой росы». Согласно определениям ГОСТ 30779-2001 «Стеклопакеты строительного назначения. Метод определения сопротивления атмосферным воздействиям и оценки долговечности», точка росы стеклопакета — «температура воздуха (или газа) в стеклопакете, при которой находящийся в нём водяной пар достигает состояния насыщения и выпадает на внутренней поверхности стекол в виде конденсата».

Реально определение ГОСТ отражает температуру наружного воздуха, при которой происходит выпадение конденсата в межстекольном пространстве без разгерметизации стеклопакета. Для большинства стеклопакетов эта температура составляет — 45 °С, для стеклопакетов морозостойкого исполнения -55 °С. Появление конденсата на поверхности стёкол внутри стеклопакета в процессе эксплуатации при более высоких температурах свидетельствует о грубых нарушениях, допущенных при его производстве — неполной герметизации или отсутствии осушителя.

Объём заполнения спейсера и порядок их контроля устанавливают в технической документации в зависимости от размеров стеклопакета и используемых герметиков, но не менее 50 % объёма рамки.

Согласно разделу 4.2.2 ГОСТ 24866-99, для изготовления дистанционных рамок применяют ленту или готовые профили из алюминиевых или стальных нержавеющих сплавов. Для повышения теплотехнических качеств стеклопакета рекомендуется применять рамки с терморазрывом.

Также, производителями стеклопакетов нередко применяются различные виды рамки, помимо стандартного производства, с применением алюминиевой, стальной или пластиковой дистанционной рамкой, также производители применяют распорно-герметизирующую лента, Super spacer и TPS метод.

Распорно-герметизирующая лента предназначена для герметизации стекол. Технология его действия является многослойной. Прежде всего, система включает в себя 6 компонентов, образующих сложную структуру. В состав многослойной системы входят: клеящий слой, позволяющий скрепить стекла, и покрытие с абсорбирующими свойствами, поглощающее влагу. Это один из самых дешевых и ненадежных способов производства стеклопакетов.

Super Spacer – представляет собой заполненную осушителем ленту из спрессованной, термореактивной полимерной структурированной силиконовой пены. Принимая во внимание возможные потери тепла, конденсацию и обмерзание, кромка стеклопакета является наиболее уязвимой частью стекла. Super Spacer не содержит металлов и имеет самый высокий термический КПД среди доступных на сегодняшний день дистанционных рамок. Данный вид рамки используется редко, ввиду того что имеет особые условия хранения и требует специального оборудования.

TPS метод является более гибкой, полностью автоматизированной и высокоэффективной технологической системой. В конструкции нового стеклопакета исключены металлические дистанционные рамки. Вместо них используется бутиловая полимерная матрица с низкой теплопроводностью. Применение ТПС (термопластичной рамки) снижает потери тепла по краю стеклопакета и препятствует образованию конденсата в краевой области окна. Данный вид рамки используется на автоматизированных линиях с использованием ЧПУ роботов, работающих по специальной компьютерной программе.

На втором этапе на торцевую поверхность дистанционной рамки, после ее соединения, наносится первый герметизирующий слой (бутил), эта операция выполняется на станках предназначенных для первичной герметизации шириной приблизительно 3-4 мм методом экструзии при температуре 120-140 °С.

Технология производства стеклопакетов

В данной статье приведен один из вариантов технологического решения производственного процесса изготовления стеклопакетов.

Содержание

- 1 Нарезка стекла.

- 2 Мойка стекла.

- 3 Резка дистанционной рамки.

- 4 Засыпка молекулярного сита.

- 5 Герметизация стеклопакета.

- 6 Вклад участника

Нарезка стекла.

При небольшой мощности производства нарезка стекла может осуществляется вручную. Стол для резки, дополнительное оборудование возможно изготовить самостоятельно без серьезных денежных вложений. Однако при развитии компании, а равно как и увеличении мощности производства, перед производителями встает вопрос закупки оборудования. Для увеличения производительности нарезки стекла возможно использование столов с автоматической и полуавтоматической резкой. Если рассматривать столы для полуавтоматической резки стекла, то данное оборудование не получило широкого распространения у производителей. Основной причиной считают неравномерное усилие при резке.

Если рассматривать оборудование для автоматической резки, то данное оборудование имеет огромную производительность. Но есть одно условие, при закупке данного оборудование надо учитывать закупку дополнительного оборудования к столу, а именно автоматический укладчик стекла, а также автоматический ломатель стекла. При отсутствии указанного дополнительного оснащения снижается производительность основанного оборудования из-за простоев между резкой по причине ручного труда. Но, как показывает практика, даже крупные компании обходятся без дополнительного оборудования. Тут важно просчитать что выгоднее — разовые затраты на закупку оборудования или постоянные затраты в связи с увеличением штата сотрудников.

Основные технические характеристики для столов полуавтоматической и автоматической резки стекла являются:

- максимальный и минимальный размеры обрабатываемого стекла;

- толщина обрабатываемого стекла;

- точность резки;

- для автоматического стола скорость резки.

Также из необходимого дополнительного оборудования потребуется компрессор для подачи воздуха с рабочим давлением примерно в 7атм с ресивером от 500л.

Мойка стекла.

Следующий технологический процесс — мойка нарезанного стекла. Для данной операции возможно использование вертикальных стекломоечных машин. Данное оборудование используется для мойки флоат-стекла.

Основные технические характеристики стекломоечных машин:

- высота моечной секции;

- длинна стендов (вход, выход);

- скорость мойки;

- количество щеток.

В стекломоечных машинах для мойки стекла используется предварительно очищенная от механических примесей вода, а также, при помощи деминерализатора удаляются растворенные в воде соли. Некоторые виды стекломоечных машин уже комплектуются деминерализаторами, в противном случае данное оборудование необходимо приобретать дополнительно.

Основными техническими характеристиками деминерализаторов является объем смолы. Дополнительно некоторые производители устанавливают датчик контроля воды.

Существуют также линии для мойки, сборки и опрессовки стеклопакетов. Дополнительно к моечным машинам добавляется сборочный стенд, а также пресс для опресовки готовых стеклопакетов. Стекло из моечной машины поступает на сборочный стенд, где оператор устанавливает собранную дистанционную рамку. Для позиционирования дистанционной рамки используется система вертикальных и горизонтальных упоров, также существует регулировка по глубине, для изготовления одно и двух камерных стеклопакетов. Затем собранный стеклопакет отправляется далее для опрессовки. Готовый стеклопакет снимается для последующей герметизации.

Основными техническим характеристиками для пресса являются:

- давление обжима;

- толщина стеклопакетов;

- габариты стеклопакетов.

Резка дистанционной рамки.

Для резки дистанционной рамки используются пилы со специальным диском для резки рамки. В основном используют два вида пил: автоматические и полуавтоматические.

В автоматических пилах с цифровой резкой используются пневматическая фиксация заготовок, возможно комплектование с полками для хранения заготовок. Также данное оборудование позволяет одновременное нарезание нескольких дистанционных рамок.

Засыпка молекулярного сита.

Для засыпки молекулярного сита используют бункера. Основное предназначение — засыпка дистанционных рамок молекулярным ситом. Одновременно возможна засыпка нескольких рамок. Процесс засыпки быстрый и простой. Различаются как настенные так и напольные. Также комплектуются системой пневматической вибрации и подогревом.

Герметизация стеклопакета.

Существуют две ступени герметизации: первичная и вторичная. При первичной герметизации используют экструдеры для нанесения бутила на боковые поверхности дистанционной рамки при помощи его нагрева. Различаются по объему бункера, рабочей температуре, скорости подачи бутила.

Также из дополнительного оборудования потребуются столы для герметизации с вращением. В основном используют два вида стола — с ручным или пневматическим приводом. И в тех и в других используется система вакуумного крепления стеклопакета.

Также для использования нестандартных стеклопакетов возможно применение ручного пневматического пресса.

Вторая ступень герметизации — окончательная герметизация стеклопакета. Для данного процесса используется два варианта оборудования с применением однокомпонентного термоплавкого герметика hot-melt, а также использование экструдеров для герметизации двухкомпонентными герметиками. Оба способа распространены, отличие данных способов — использование разных материалов для герметизации. Экструдер для нанесения 2-х компонентных герметиков — мощный гидравлический экструдер для работы со всеми типами используемых двухкомпонентных герметиков.

Как изготавливается стеклопакет?

все эти свойства окно приобретает прежде всего благодаря стеклопакету.

За последние годы стеклопакет превратился из простого продукта в инновационный, укомплектованный новейшими технологиями энергосбережения, солнцезащиты, самоочищения, безопасности.

В арсенале средств эстета:

- витражным рисунком,

- декоративным переплетом,

- цветным стеклом,

- встроенными жалюзи желаемого оттенка,

- рамкой стеклопакета в цвет профиля и многим другим.

Изготовление стеклопакетов, особенно со специальными покрытиями — это многогранный и сложный процесс. Тончайшие напыления, невидимые для неспециалиста, делают стеклопакет теплосберегающим, солнцезащитным, самоочищающимся. Поэтому так важно в процессе изготовления не поцарапать его функциональные слои и собрать надежную конструкцию, которая прослужит десятилетия.

Первый этап. Раскрой и подготовка.

В самом начале на в цех поступает заказ. Точно по его размерам в автоматическом режиме происходит резка стекла и зачистка кромок от напыления на высокотехнологичном оборудовании.

Если кромка не обработана, стеклопакет нельзя надежно загерметизировать, «запечатать» сухой воздух или газ аргон внутри. (Недостаточность адгезии первичной и вторичной герметизации). Со временем это приведет к выпадению конденсата внутри стеклопакета. При необработанной кромке напыление под рамкой начнет окисляться, а стекло — покрываться разводами и менять свой внешний вид не в лучшую сторону.

Параллельно с подготовкой стекла проходит изготовление готовых форм дистанционной рамки. Внутрь засыпается молекулярное сито, поглощающее влагу внутри стеклопакета. Благодаря этому в дальнейшем конденсат между стеклами не выпадает.

В брендированных Теплопакетах STiS используется комбинированная «теплая» дистанционная рамка, защищающая от холода краевую зону стеклопакета — самый уязвимый участок для конденсата и наледи. Мостик холода устраняется, и обеспечивается уверенный «плюс» по периметру стеклопакета.

К сведению. Появление конденсата на поверхности стёкол внутри стеклопакета свидетельствует о грубых нарушениях — неполной герметизации или отсутствии осушителя.

Этап сборки и резки стекла. Этап сборки и резки стекла. |

Этапы резки стекла на машине. Этапы резки стекла на машине. |

Второй этап. Сборка.

Затем следует автоматическая мойка стекол. Стекла и дистанционная рамка соединяются и на торцевую поверхность нового стеклопакета наносится первый герметизирующий слой — бутил (т.н. первичная герметизации).

Важно! STiS использует только те герметики, которые не содержат ртути.

Затем стеклопакет поступает в камеру-пресс, в которой межстекольное пространство может наполняться воздухом или аргоном. Аргон является безопасным и эффективным способом улучшить теплоизоляцию окна (плюс 10-15%).

При изготовлении Теплопакетов STiS применяется стекло с так называемым «мягким» покрытием, которое значительно улучшает энергосберегающие характеристики изделия и наделяет стекло другими полезными свойствами за счет нанесения на поверхность стекла тончайших слоев различных соединений металлов. Обработка стекла с мягким покрытием требует особого оборудования и технологии, поскольку низкоэмиссионное покрытие весьма нестойко к внешним воздействиям. Поэтому при сборке «мягкое» покрытие должно быть обращено внутрь межстекольного пространства.

| Заполнение аргоном. | Сборка стекла и рамки. |

Третий этап. Вторичная герметизация.

Окончательными работами по изготовлению стеклопакета является его вторичная герметизация, надежно «запечатывающая» микроклимат внутри стеклопакета и защищающая изделие на долгие годы.

Четвертый этап. Контроль качества.

На каждом из 10 заводов STiS работает собственный отдел контроля качества. Его специалисты осуществляют операционный контроль на всех этапах. Стеклопакеты проходят процедуру проверки и приемки «под роспись» сразу у нескольких сотрудников службы контроля качества, что практически исключает возможность появления брака.

После этого на все стеклопакеты в соответствии с ГОСТом наносится наклейка STiS, содержащая техническую информацию о продукте. Подлинность брендированных Теплопакетов STiS подтверждается наличием фирменной голограммы, разработанной специально для каждого вида Теплопакетов. Узнать подробнее о маркировке.

Изготовление стеклопакетов — сложный технологический процесс, в который вовлечены разные участки работы и оборудования. Автоматизация, использование дорогих программных комплексов, высокая квалификация сотрудников гарантируют изготовление стеклопакетов со знаком качества — с маркировкой STiS.