Как определить скольки камерное пластиковое окно?

Как определить скольки камерное пластиковое окно?

Большие пластиковые окна и ограничения размеров

- Что можно считать большими окнами?

- Какие у окон могут быть размеры?

- Особенности популярных брендов

- Ограничения при изготовлении пластиковых окон и дверей

- Что стоит учитывать при проектировании?

- Как выглядят большие окна в интерьере?

Пластиковые окна больших размеров имеют привлекательный внешний вид и довольно актуальны в домах, где требуется хорошая освещенность в комнате, а из квартиры открывается хороший вид. Однако эксплуатация такого окна имеет свои особенности, и прежде чем закладывать проект больших оконных проемов, требуется учесть много мелочей, так как размеры окон могут быть ограничены их техническими особенностями.

Что можно считать большими окнами?

Прежде всего, стоит разобраться, что такое самые большие пластиковые окна и чем они отличаются от обычных. Таковыми считаются мансардные окна, размер которых может превышать два метра в ширину; к такому виду причисляют и панорамное остекление. Конструкции могут отличаться по форме, быть не только прямоугольными, но и иметь более сложную конструкцию, например, арочную, трапециевидную, треугольную, круглую, иметь обратный сгиб профиля и другие особенности, которые зависят от архитектуры и дизайнерских решений для конкретного строения.

Какие у окон могут быть размеры?

Максимальные размеры пластиковых окон – это не прихоть изготовителя, а ограничения, вызванные техническими особенностями материалов, которые используются для их создания. Размер диктуется качеством профиля, фурнитуры, возможностями оборудования, установленного на заводе, выпускающем пластиковые конструкции. Границы пределов окон из ПВХ обусловлены инженерным расчетом и многочисленными техническими испытаниями. Говоря простым языком, если конструкция будет слишком большой, она не выдержит нагрузки при эксплуатации и быстро выйдет из строя.

Например, минимальный размер пластикового окна глухого составляет 330х450 мм.

Если конструкция оснащена створками, их должно быть несколько, раму придется усиливать дополнительными перегородками. Цвет профиля также играет роль, так как цветной профиль делается немного из другого состава, поэтому для него максимальное значение 3000 мм, если окно имеет створку, и 2500 мм, если используется глухое остекление.

Для того чтобы закрыть большой оконный проем, размер которого значительно превышает допустимые максимальные размеры окон ПВХ, существует небольшая хитрость. В него вставляется несколько конструкций, не зависящих друг от друга, а затем их соединяют при помощи специального элемента соединения. При этом необходимо использовать термокомпенсаторы, так как при высоких температурах пластик расширяется, а при низких – сужается. Стыка между окнами видно не будет. Таким образом можно получить визуально целостную конструкцию, состоящую из разных элементов.

Если требуется создать конструкцию большой высоты, обойтись без перемычек не получится. Они потребуются для того, чтобы масса окон, находящихся сверху, не влияла на рамы стоящих снизу и не раздавила их. Таким образом может быть достигнута наибольшая площадь пластикового окна, при этом не придется уменьшать оконный проем, но придется смириться с наличием перемычек. Использование безрамного остекления позволяет избавиться от них. Однако стоит помнить о том, что безрамное остекление не бывает теплым, поэтому для окон в жилом помещении оно не подходит.

Если створки армированы и имеют ширину 1,5, то их максимальный размер составит 900 мм в ширину и 2100 мм в высоту. Если увеличить ширину до 1200 мм, то высота не может быть более 1500 мм. Площадь створки при использовании такого профиля не должна быть больше 1,8 квадратов. Армирование 2 мм позволяет использовать конструкцию больших габаритов; размер створки в максимальном варианте будет равен 1000х2300мм. При этом фрамуга не должна быть меньше 450 мм, так как при открывании створка будет иметь довольно большой радиус поворота, есть риск, что она будет цепляться. Высота фрамуги при этом должна быть не более 1665 мм.

Особенности популярных брендов

Максимальный размер створки пластикового окна по ГОСТу соблюдается многими импортными производителями, например, компанией Рехау, которая выпускает продукцию в соответствии с государственными стандартами.

- Если выбирать ПВХ окно, армирование которого стандартное, то максимально возможная ширина изделия составит 900 при высоте 2100 мм. Если высоту нужно увеличить, можно заказать конструкцию с дополнительной перегородкой, над которой будет установлена глухая часть окна.

- Если окно арочное, следует учитывать, что его радиус не может быть меньше 300 мм. Многие модели окно Rehau требуют минимума в 340 мм. Это объясняется тем, что при меньшем радиусе теряется прочность профиля, и он может согнуться. Высота и ширина арочного окна при этом ограничивается приведенными выше стандартными размерами.

- Если окно треугольной формы, они имеет свои ограничения в силу особенностей формы. Максимальные размеры равны стандартным, но есть ограничения на минимальные: они не должны быть меньше 450 мм и 600х600 мм на сторону.

- Если используется круглое окно, максимально допустимый размер составит 680 мм, если использовать при этом пятикамерный стеклопакет.

Есть ограничения по размерам стекол;

- Закаленное стекло (толщина от 10–15 мм). Максимальный размер пластикового окна 5900 х 3150 мм.

- Триплекс на толстом, закаленном стекле (от13–48 мм). Габариты 4700 х 2800 мм.

- Незакаленное стекло (4 мм). Допустим размер соответственно 3400 х 2800 мм.

к содержанию ↑

Ограничения при изготовлении пластиковых окон и дверей

У глухого окна максимально допустимые и редко применяемые площади стеклопакетов до 2,4 м2

стеклопакеты с разделением камер

- 4-10-4-10-4 до 2,7 м2

- до 3,6 м2 6-10-4-8-4 до 4,0 м2

- 6-8-4-8-6 до 4,5 м2 до 6,0 м2

Обычно допустимые (часто применяемые) площади стеклопакетов:

- до 1,9 м2 4-10-4-10-4 до 2,2 м2

- до 2,9 м2 6-10-4-8-4 до 3,2 м2

- до 4,0 м2 6-8-4-8-6 до 4,9 м2

Не рекомендуется изготовление стеклопакетов размерами менее 300х300 мм, а также с соотношением

сторон 5:1.

На Тепло и звукоизолирующие характеристики стеклопакетов приходится около 70% площади всего оконного блока, то от

теплоизолирующих свойств стеклопакета во многом зависит теплоизоляция всего окна в целом.

Дляэфективных теплоизоляционных характеристик стеклопакета применяют низкоэмиссионное К-

стекло , которое способностью отражать тепловое излучение. В отопительный период оно

«возвращает» в квартиру до 60% тепловых волн, выделенных нагревательными приборами. А летом

отражает тепловую инфракрасную часть солнечного излучения. К-стекло, это низкоэмиссионное стекло,

на которое нанесено покрытие из оксидов металлов.

На пересечении строк и столбцов указаны цифры условных обозначений для конструкций заданных габаритов высоты и ширины.

Что стоит учитывать при проектировании?

В любом проекте не стоит закладывать окно больше 6 м 2 по площади, иначе ни один завод не сможет выпустить подобную конструкцию, а если она будет выпущена, то ее качество не оставит желать лучшего, и окно быстро выйдет из строя. При размере максимально возможном или общепринятом стандартном ваш проект сможет осуществить любой производитель пластиковых окон, и вам не придется испытывать трудности с их доставкой и установкой.

Возможно значительное удорожание окна, заложенное в себестоимость заказа, поскольку изготовитель понимает, что велика вероятность повреждения.

Следует помнить о том, что, чем больше окно и толще его профиль, тем больше его масса, поэтому, закладывая проект, нужно учитывать прочность стен. Например, для балконного остекления нельзя использовать слишком тяжелые профили, так как не всегда может выдержать несущая плита. Максимальный размер створки окна ПВХ имеет массу около 80 кг, поэтому подбирать фурнитуру нужно достаточно качественную и мощную, в противном случае она быстро выйдет из строя, и створка покосится.

Как выглядят большие окна в интерьере?

Перед установкой большого окна стоит задуматься о том, будет ли вам комфортно в хорошо освещенном помещении и через окна которого хорошо видно вашу жизнь. Если нет, это не повод отказываться от идеи, так как окна всегда можно заказать с тонировочной пленкой, использовать занавески, жалюзи или и рольставни.

Цвет конструкции может быть разным. Подбирать его надо в соответствии с дизайном помещения: он должен с ним гармонировать. Если фасад стандартный, и вы хотите сэкономить, можно заказать окна, ластик которых с одной стороны цветной, а с другой белый. Прочность от этого не пострадает. Для ванной комнаты тоже можно использовать большое окно. Особенность его может заключаться в прозрачности: с внутренней стороны будет видно, что происходит на улице, а снаружи – нет, так как поверхность будет зеркальной.

Сколько камер нужно в пластиковом окне?

Многие путают камерность окон с камерностью стеклопакетов, камеру профиля с камерой между стеклянными листами его заполнения. В этой статье мы расскажем про количество камер в оконном ПВХ-профиле, а больше узнать про стеклопакеты вы можете здесь. Итак, сколько камер нужно в пластиковом окне и что такое камера?

Содержание статьи:

Конструктивные особенности остекления

Каркасом ПВХ-окна служит профиль. Многие слышали, что он бывает двух-, трех-, шестикамерным. Камерность в данном случае относится именно к пластиковой рами, а не к ее стеклянному заполнению — стеклопакету. Как правило, у стеклянного пакета 1-3 камеры. Отвечая на вопрос, сколько камер должно быть в пластиковом окне, необходимо правильно понимать, что такое камера. Это полость профиля, ограниченная его стенкой. Она изолирует тепло и шум. Поэтому чем больше камер у пластика, тем он теплее и «тише».

Сколько камер должно быть в пластиковом окне?

В зависимости от камерности профиля оконные компании предлагают системы для остекления:

- Трехкамерные. Меньшей камерности профиля не существует. Первая камера отводит влагу, конденсат. Вторая большей ширины заключает в себе армирующий профиль. Третья служит основанием для фиксации фурнитуры, повышает герметичность остекления. Трехкамерные пластиковые системы выпускаются с глубиной монтажа 58 или 60 мм. Такую систему можно заполнить 1-, 2-камерным стеклопакетом. Трехкамерные системы подходят для установки на неотапливаемых балконах. Их можно монтировать в квартирах, где не требуется повышенная теплозащита, окна входят во двор, а не на шумную улицу.

- Четырехкамерные. Разница между 3- и 4-камерными окнами по уровню теплосбережения и звукоизоляции невелика. Но выбирая их, вы не рискуете столкнуться с системами, изготовленными для нежилых объектов. Сколько камер в окне лучше — 3 или 4? Однозначно четыре, при условии что ширина профиля очередной камеры больше. В противном случае энергоэффективность усиливается незначительно. Сопротивление теплопередаче — показатель защиты от теплопотерь — повысится несущественно, в отличие от цены остекления. Выбирая окно, обращайте внимание на монтажную глубину его профильной части. Четырехкамерные системы подходят для монтажа в частных домах — в проемах на безветренной стороне. Если проемы регулярно обдуваются порывистым ветром, выходят на реку, море, лучше их остеклить пятикамерным ПВХ-профилем.

- Пятикамерные. В сравнении с трехкамерными они удерживают в помещении на 30 % больше тепла. Их можно монтировать в любой климатической зоне страны. Обычно их глубина установки составляет 70 мм, ширина стеклянного заполнения достигает 42 мм. Заполнением служат толстые стеклопакеты. Стоит ли переплачивать за 5-камерный профиль? Да, если вы хотите больше экономить на энергоресурсах за счет остекления и надежнее защитить проемы от взлома. Пятикамерная система устойчива к износу, рассчитана на 50-60 лет эксплуатации. Она эффективно защищает от уличного шума и холода, устойчива к взлому. Надежно изолирует тепло и при температуре до −60 градусов по Цельсию.

- Шести— и семикамерные. Отличаются наибольшей прочностью. Стоят дороже аналогов меньшей камерности. Устанавливаются на глубину 76-90 мм. Заполняются 3-камерными стеклянными пакетами. Эффективно защищают помещение от шума, холода, осадков, ветра. Подходят для тех, кто стремится максимально экономить на отоплении.

Сколько камер должно быть в окнах?

Оптимальное их количество в профиле зависит от задач, которые должно решать остекление. На даче или в расположенной в тихом квартале квартире можно сделать 3-камерное остекление. Коттедж возле реки или квартиру на оживленной улице мегаполиса лучше остеклить пластиковыми окнами с 5-7 камерами. Решая, сколько камер выбрать в пластиковом окне, учитывайте несколько нюансов:

- Камерность системы. Чем она выше, тем надежнее шумо- и теплозащита. Притом обращайте внимание на конструктивную ширину ПВХ. Она оказывает большее влияние на тепловые свойства остекления.

- Полная характеристика оконной системы. Они сильно отличаются по своим свойствам. Компании предлагают модели различной надежности, долговечности, изготовленные из разного сырья. У профиля разных серий и производителей различные энергосберегающие и шумозащитные качества. Уточняйте при покупке все технические характеристики изделия, выясняйте, принадлежит профиль к А- (более энергоэффективному) или Б-классу.

- Рациональный подход. Оптимален такой профиль, который решает ваши задачи. Определитесь с целями остекления и, исходя из них, выбирайте систему. Не экономьте на теплозащите, но и не следует переплачивать за лишнюю функциональность. Противовзломная фурнитура на 12 этаже, например, не так актуальна, как на первом. Посовещайтесь с близкими, знакомыми, друзьями, коллегами, выбирая решения для остекления. Обратитесь к консультанту оконной компании. Узнайте мнение замерщика, пригласив его на бесплатный замер.

Не путайте понятия камер в профиле и стеклопакете. Они принципиально разные. Помните об этом при покупке окон и консультации. В большинстве случаев оптимально устанавливать профиль с 4-5 камерами, заполненный двухкамерным стеклопакетом. Звоните нам, и мы подберем вам лучшее решение.

Как замерить оконный проём для установки пластикового окна

Для изготовления окон необходимо знать размеры оконных проёмов, в которых они будут установлены. Самое простое и надёжное решение — поручить замер специалисту. Тем более что чаще всего замер выполняется бесплатно — его стоимость входит в стоимость заказа на изготовление окон.

Для изготовления окон необходимо знать размеры оконных проёмов, в которых они будут установлены. Самое простое и надёжное решение — поручить замер специалисту. Тем более что чаще всего замер выполняется бесплатно — его стоимость входит в стоимость заказа на изготовление окон.

Браться за самостоятельный замер целесообразно только в двух случаях:

1. Размеры проёмов нужны для предварительной оценки стоимости замены окон.

2. Вызвать замерщика по каким-то причинам невозможно: например, вы хотите заказать окна для дачи, расположенной далеко от города.

В этих случаях замер придётся делать самостоятельно. Далее подробно рассказывается о том, как правильно замерять окна.

Важность правильного замера

Размер окна должен соответствовать размеру оконного проёма с допусками не более 3–4 см — только тогда установка окна не вызывает затруднений. При этом окно пропускает максимум света и хорошо смотрится и на фасаде дома, и со стороны помещения. Если размер окна будет меньше необходимого, при монтаже возникнут проблемы. Как минимум на герметизацию слишком больших зазоров между стеной и рамой уйдёт много пены, при этом время её отверждения тоже увеличится, монтаж окон затянется. Монтаж подоконников и отделка откосов также будут затруднены. В крайнем случае оконный проём придётся заужать, либо заказывать другое окно большего размера. Гораздо хуже, когда окно оказывается больше проёма. Здесь придётся выбирать только из двух вариантов — расширять проём, что почти всегда нецелесообразно, а иногда просто невозможно, либо изготавливать окно нужного размера. Как правило, замерить окно непосредственно по внешнему периметру рамы невозможно, так как он скрыт в стене. Поэтому замеряется видимая часть окна, а потом полученные размеры увеличиваются на некоторую величину. Не имея опыта, не стоит самостоятельно вводить эти поправки — снимите видимые размеры, а вычисления поручите специалисту.

Последовательность замера оконного проёма

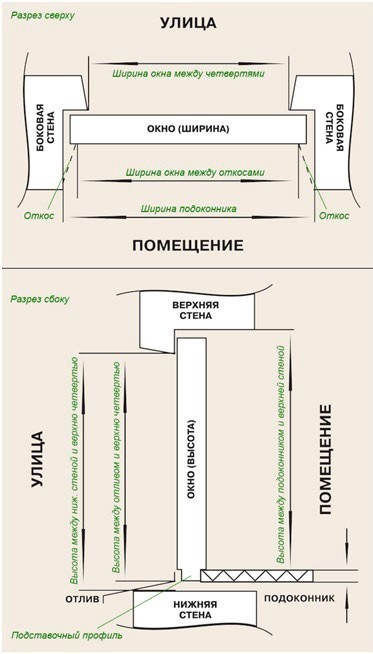

Для замера вам потребуется рулетка длиной 3–5 метров. Чтобы не отвлекаться, сделайте несколько эскизов: схематически изобразите на бумаге разрезы окон и приготовьтесь записывать результаты измерений. Если в вашей квартире разные окна, для каждого сделайте свой эскиз. Существует два основных вида проёмов — с четвертью и без. Четверть — это выступ в оконном проёме, на который опирается рама. Ширина четверти равна ¼ кирпича и составляет 5–6 см. Оконная рама заходит за выступ четверти на 2–3 см В большинстве типовых многоквартирных домов четверть располагается со стороны фасада, при этом окно вставляется в проём из помещения. В нижней части проёма четверть обычно не делают, чтобы она не мешала установить отлив. В домах старой постройки четверти могут располагаться иначе. В деревянных стенах оконные проёмы обычно прямые, и тогда замер окон несколько отличается.

Замер оконного проёма с четвертью

Сравните ширину окна со стороны улицы и со стороны помещения. Если со стороны улицы проём уже, почти наверняка это означает, что окно установлено в проём с четвертью. При этом, как правило, рама заходит за четверть на 2–3 см с каждой стороны.

Основные размеры, которые необходимо снять, приведены на рисунке. Обратите внимание, что замеры производятся как со стороны улицы, так и изнутри помещения.

Поскольку откосы чаще всего делаются развёрнутыми, во время измерения рулетку или измерительную ленту располагайте как можно ближе к плоскости рамы. Для более точных результатов каждый размер снимите в нескольких местах: например, высоту окна измерьте слева, справа и в середине, затем полученные цифры усредните.

Измерения начинают со стороны улицы:

- измерьте и запишите ширину проёма между четвертями;

- измерьте высоту окна между отливом и верхней четвертью;

- измерьте ширину отлива и его длину (отлив должен выступать на 30-40 мм за наружную плоскость стены)

Следующие измерения проводятся в помещении:

- измерьте ширину окна между откосами;

- измерьте расстояние между откосами в самом широком месте (в плоскости поверхности стены);

- измерьте высоту окна от подоконника до верхнего откоса.

Поскольку пластиковое окно в глубину, как правило, меньше, чем деревянное, размеры подоконника снимают с запасом. Это некритично, так как подоконник обрезается по месту во время монтажа. Но необходимо учесть разницу ширины рамы старого и нового окна. На эту величину ваш подоконник станет шире.

Все размеры укажите на схеме, при необходимости запишите пояснения.

Замер оконного проёма без четверти

Ровные проёмы довольно часто встречаются в кирпичных домах старой постройки. Из-за особенностей конструкции в деревянных домах также проёмы окон не имеют четвертей. Иногда в бревенчатых и брусовых домах перед замером демонтируют наличники — при этом появляется возможность измерить оконный проём непосредственно.

Со стороны улицы измерьте:

- ширину проёма между откосами;

- высоту окна между отливом и верхним откосом;

- ширину отлива (отлив должен выступать на 30-40 мм за наружную плоскость стены).

Со стороны помещения измерьте:

- ширину окна между откосами;

- расстояние между откосами в самом широком месте (если откосы развёрнутые);

- высоту окна от подоконника до верхнего откоса;

- ширину и длину подоконника;

На листе бумаги сделайте эскиз окна, запишите результаты промеров.

Заключение

Если вы решили самостоятельно снять размеры окон, максимально точно измерьте все расстояния и аккуратно запишите полученные цифры на схеме. При необходимости на этом же рисунке запишите пояснения и комментарии. С этими записями приходите оформлять заказ к выбранному изготовителю окон, например, к одному из партнёров VEKA. На основании ваших замеров специалист рассчитает размеры окна, поможет выбрать оптимальную комплектацию, оформит заказ.

Что выбрать — двух- или трехкамерный стеклопакет? Как не переплатить ни за что?

Популярность пластиковых окон основана на существенных эксплуатационных преимуществах перед деревянными рамами, которые раньше ставили в домах и квартирах.

Сразу уточним — речь о сравнимом с ПВХ-стеклопакетами ценовом диапазоне. Качественные (и дорогие) деревянные окна, наоборот, выигрывают по всем пунктам.

Давайте разрешим извечную дилемму, определившись с достоинствами и недостатками и разобравшись в разнице между двухкамерным и трёхкамерным стеклопакетами.

Плюсы и минусы стеклопакетов

В числе основных преимуществ пластиковых окон следует отметить:

- хорошие теплоизоляционные и звукоизоляционные характеристики;

- устойчивость к негативным атмосферным воздействиям;

- надежность и долговечность;

- разнообразие конструкций;

- доступная стоимость.

В то же время, повышенные теплоизоляционные свойства достигаются за счет использования уплотнителей, которые сводят воздухообмен к минимуму. И это достоинство часто превращается в недостаток. В помещении недостаточно свежего воздуха, повышается влажность и температура. Чтобы избежать этого, приходится открывать окно для проветривания и все сохраненное тепло теряется.

Производители предлагают к продаже 3 вида пластиковых окон – с одно-, двух- и трёхкамерным стеклопакетом. Признано, что для жилых помещений (центр России, Урал и Западной Сибири) оптимальным по стоимости и эффективности вариантом является двухкамерная конструкция. Для Южных регионов достаточно и однокамерной. И только там, где температура воздуха может понижаться до -40°C, целесообразно устанавливать окна с трехкамерным пакетом.

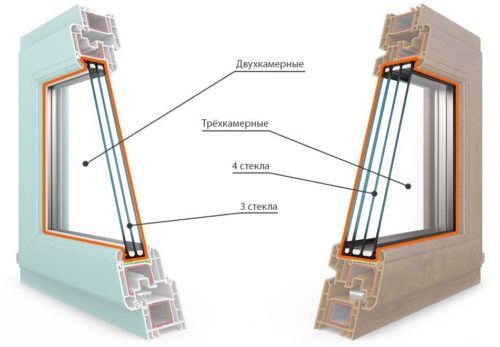

Двухкамерные

Камерой стеклопакета называют пустое пространство между двух соседних стекол. Следовательно, в двухкамерной конструкции должно быть 3 стекла, собранные в единый герметичный блок, который закрепляется на пластиковой раме. Толщина стекла не является нормированной величиной, но чаще всего это 4-5 мм, средняя глубина камеры — 16 мм, а минимально допустимая 6 мм. Можно легко подсчитать, что обычная толщина двухкамерного пакета находится в пределах 40-45 мм.

Для изготовления рам можно использовать и пяти-шести-семикамерный профиль. И тут можно сразу сказать, что для средней полосы России разницы между ними, не считая стоимость, никакой.

Трехкамерные

Установка дополнительного стекла и увеличенная ширина профиля увеличивают общую массу конструкции. Открывающиеся створки будут тяжелее, что потребует усиленного монтажного закрепления, приведет к более быстрому износу элементов. Повышается расход материалов, а, соответственно, и стоимость готовых изделий. Кроме этого, монтажники возьмут за свою работу дороже.

Что лучше

Многие логично рассуждают, что чем больше камер в конструкции, тем она теплее и лучше защищает от шума. Да, это так, но большой вес окна, увеличенная толщина стеклопакета и высокая стоимость изделий служат ограничением к их применению и существенно снижают спрос. Кроме этого, некоторые рекламные данные, которые приводят изготовители, были получены в результате лабораторных испытаний, в условиях, не соответствующих средним климатическим показателям.

Изготовители заявляют о том, что трехкамерный стеклопакет, по сравнению с двухкамерным, снижает потери тепла вдвое. Однако, такой показатель соответствует действительности, если на улице будет ниже -40°C. При температуре воздуха -30°C разница не превышает 15%, а при -25°C — всего 5%. То же самое с шумом. Лабораторные испытания проводят при звуковых колебаниях не менее 120 Дб, но даже на самых шумных улицах больших городов это показатель не превышает 80 Дб.

Такие «навороты» как закачанный в камеры аргон и серебряное напыление на стекло прослужат не более 5 лет. После газ уйдет через неплотности, а покрытие выгорит. Поэтому тратиться на это нецелесообразно.

В результате можно с уверенностью заявить, что для центральных регионов, Урала, Западной Сибири и Дальнего Востока самым оптимальным решением будет установка пластиковых окон с двухкамерным стеклопакетом. Трехкамерная сборка имеет смысл за Полярным кругом, в Восточной Сибири и других регионах, где температура воздуха зимой снижается ниже -40°C.

Как отличить трехкамерный стеклопакет от двухкамерного

Определить, что в окне двух или трехкамерный стеклопакет, можно по внешнему виду окна. И если прозрачность не позволяет точно определить количество стекол, то в этом помогут дистанционные рамки, разделяющие конструкцию на отдельные камеры. Если рамок 2, то пакет двухкамерный, а если 3, то трехкамерный.

Как определить, сколько камер в пластиковом окне самостоятельно

Отправим материал на почту

Вопрос о количестве воздушных камер – далеко не праздное любопытство, ведь это одна из главных характеристик профиля, влияющая на его энергоэффективность. Время от времени я слышу вопрос о том, как узнать, сколько камер в пластиковом окне. В установлении истины нет ничего запредельно сложного; давайте разберемся, что понимают под камерами, какие они бывают, и какие способы существуют для их подсчета.

Ликбез по строению профиля и не только

Способность эффективно сохранять тепло в доме современные пластиковые окна получили благодаря своему строению, принципиально отличному от традиционных конструкций прошлых столетий. Не один раз я замечал, что обычные люди знакомы со строением современного окна приблизительно, и затрудняются сказать, что такое камеры в пластиковых окнах. Например, многие не замечают разницы между воздушными отсеками оконного профиля и стеклопакета.

Между тем, это абсолютно разные понятия. Взгляд на окно со стороны сразу выделяет две составляющие: раму (профиль) и стекло (стеклопакет). Конструктив обоих элементов включает внутренние полости. Они отличаются устройством, хотя выполняют одинаковые функции – сохраняют тепло и блокируют внешние звуки.

О строении стеклопакета

Под стеклопакетом понимается система из нескольких стекол, отделенных друг от друга дистанционными рамками. Пространство между соседними стеклами и есть та самая камера. Система обычно содержит два или три стекла (четыре – редкое решение), следовательно, воздушных отсеков может быть один, две, реже три. Поэтому, если кто-то говорит об одно- или двухкамерном пластиковом окне, вы должны понимать, что речь об остеклении, а не о профиле; в раме отсеков всегда больше.

Чем больше стекол и полостей, тем лучше окну удается сберегать тепло, тем меньше потери энергии. Пространство между стеклами в бюджетных вариантах заполняется воздухом или аргоном, реже другими инертными газами (криптоном, ксеноном).

О строении профиля

Камеры в ПВХ-профиле скрыты внутри конструкции, вживую их можно увидеть в офисе фирмы-продавца, на стенде с образцами. Они имеют вид узких, вертикальных отсеков, расположенных по обе стороны от большой центральной полости (усилителя с металлическим армированием). Нередко в них встраивают поперечные перегородки, повышающие жесткость и путающие неискушенного человека.

Количество камер в профиле окна варьируется от 3 (минимально) до 5, но может увеличиваться до 6-8 штук. Оптимально количество подбирается в зависимости от задач, которые должно выполнять окно в каждом конкретном случае.

Хочу заметить, что, когда упоминают о количестве камер, имеют в виду число отсеков внутри рамы. Внутри створки (подвижной части) имеется своя система отсеков, но их в общее число не плюсуют. Из вышесказанного можно сделать вывод: людям, стремящимся узнать, как определить, сколько камер в стеклопакете, скорее всего, надо подсчитать, сколько пустот спрятано именно в раме.

Определяем количество воздушных отсеков в профиле

Для этого не придется пилить раму; способ основан на косвенных данных, но он позволяет узнать необходимую величину с достаточной точностью. Когда меня спрашивают, как узнать, сколько камер в стеклопакете, я предлагаю отталкиваться от габаритов конструкции и просто замерить толщину рамы ПВХ-окна.

Понятно, что, чем больше воздушных отсеков, тем больше глубина (ширина) профиля. У разных производителей размеры несколько отличаются, но, в целом, вписываются в следующие диапазоны:

- Толщина от 55-57 до 62 мм: трехкамерный профиль. Конструкция дает возможность установить одно- или двухкамерный стеклопакет.

- От 63-64 до 67 мм: профиль с четырьмя камерами.

- От 68 до 78 мм: пятикамерная рама. Ширина стеклопакета может быть увеличена до 42 мм.

- От 78-80 до 90 мм: шесть камер. Окно комплектуется трехкамерным стеклопакетом.

Существует альтернативный вариант – приобретать окна у производителя с репутацией. Такие компании размещают в интернете технический каталог, который содержит чертежи предлагаемых профильных систем.

Определяем камерность стеклопакета

Камерность пакета не определяется измерением его ширины, да и визуально пересчитать стекла не всегда удастся. Существует элегантный способ, как определить, сколько стекол в стеклопакете. Выяснить истину поможет обычная зажигалка.

Поднесите зажженную зажигалку к стеклу, и вы увидите несколько отражений пламени. Их количество указывает на количество стекол в конструкции, камер будет на одну меньше. Если одно из отражений имеет цвет, отличный от оригинала, значит, на стекло нанесено напыление, меняющее его свойства.

Коротко о главном

Выяснение количества камер в пластиковом окне может показаться нетривиальной задачей, так как окна мы обычно видим как цельную конструкцию. Если под рукой нет технического каталога производителя, подробности строения можно определить с помощью измерения глубины профиля. Его толщина косвенным образом указывает на количество полостей, так как у разных изготовителей параметры лежат в одних и тех же промежутках.

Полости имеются не только в раме, но и в стеклопакете. Чаще промежутки видны невооруженным глазом, но, если возникают сомнения, проверить их количество можно с помощью зажигалки.

Напишите в комментариях, как вы думаете, можно ли комбинировать разные профили, например, четыре воздушных камеры в створке и пять в раме?